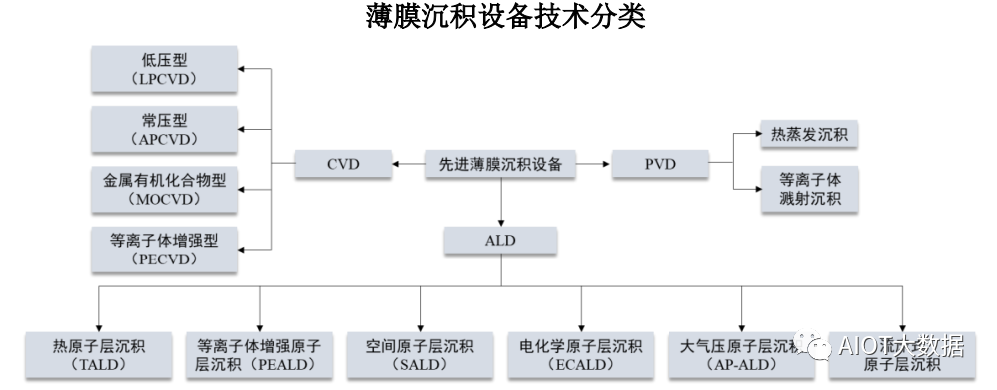

薄膜沉积是指在基底上沉积特定材料形成薄膜,使之具有光学、电学等方面的特殊性能。薄膜沉积设备的设计制造涉及化学、物理、工程等多门学科的跨界综合运用,按工艺原理的不同可分为物理气相沉积(PVD)、化学气相沉积(CVD)和原子层沉积(ALD)设备,按设备形态的不同可分为批量式(管式)和空间型(板式)两种技术路线。

ALD技术是一种特殊的真空薄膜沉积方法,具有较高的技术壁垒。通过ALD镀膜设备可以将物质以单原子层的形式一层一层沉积在基底表面,每镀膜一次/层为一个原子层,根据原子特性,镀膜10次/层约为1nm。

由于ALD技术表面化学反应具有自限性,因此拥有多项独特的薄膜沉积特性:

1、三维共形性,广泛适用于不同形状的基底;

2、大面积成膜的均匀性,且致密、无针孔;

3、可实现亚纳米级的薄膜厚度控制。

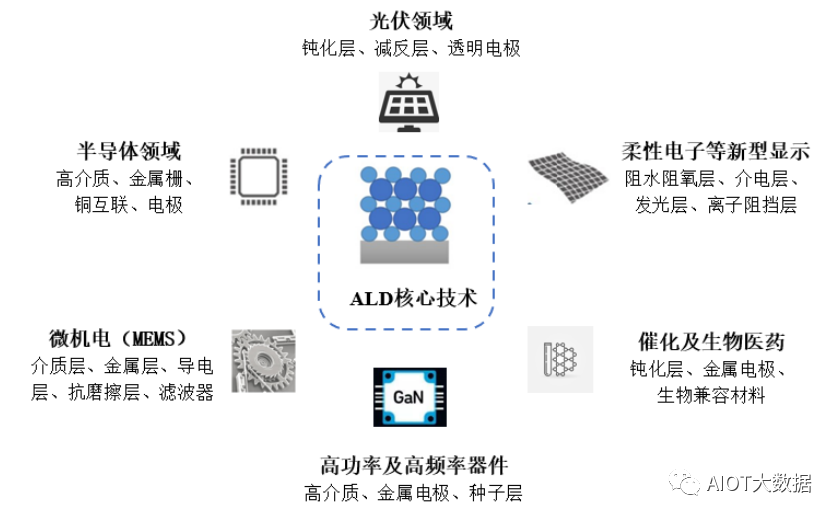

基于上述特性,ALD技术广泛适用于不同场景下的薄膜沉积,在光伏、半导体、柔性电子等新型显示、MEMS、催化及光学器件等诸多高精尖领域均拥有良好的产业化前景。ALD技术通过将气相前驱体脉冲交替地通入反应室并在沉积基底上发生表面饱和化学反应形成薄膜。典型的热原子层沉积(TALD)技术是利用加热为薄膜沉积过程中的化学吸附提供活化能。

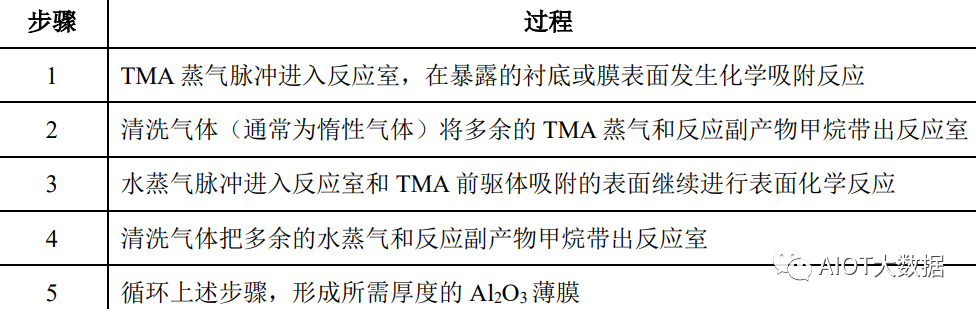

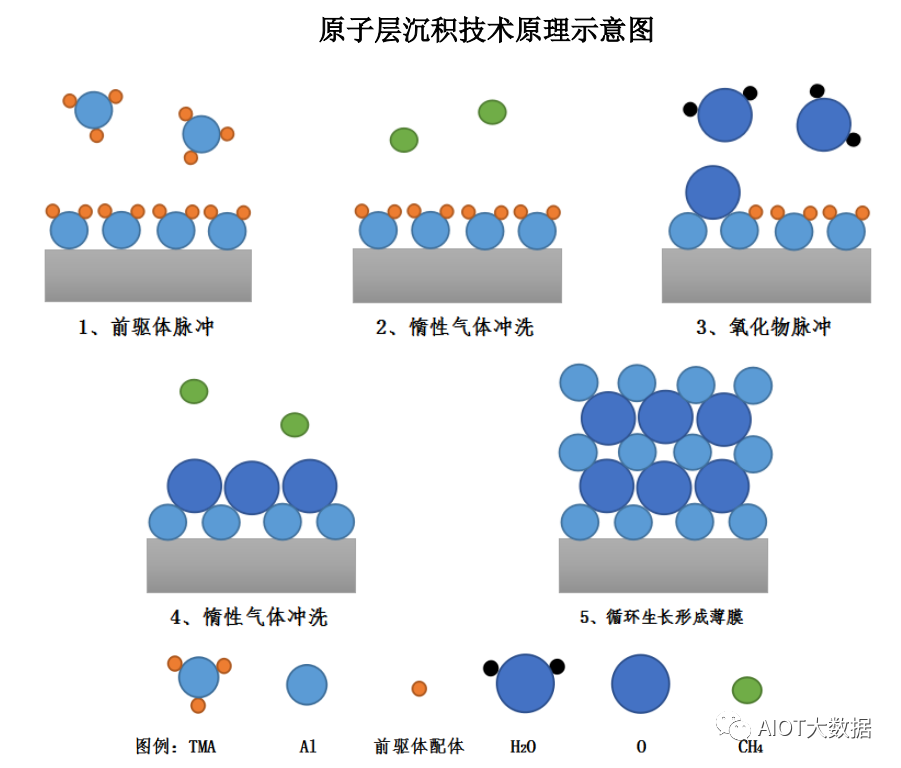

以三甲基铝(TMA)为金属铝源、水蒸气为氧源,沉积Al2O3薄膜的反应为例,每一个单位循环分为四步:

在光伏领域PERC电池中的Al2O3工艺和SiNX工艺、TOPCon电池正面Al2O3工艺实现的功能如下:

A、Al2O3薄膜的功能

钝化工序就是通过降低硅片表面电子空穴的复合来降低缺陷带来的影响,从而保证电池的光电转换效率。当光线照射在晶硅太阳能电池上表面且被吸收,具有足够能量的光子能够在P型硅和N型硅中将电子激发,从而产生电子-空穴对。电子和空穴在复合之前,将形成一个向外的可测试的电压。硅片表面的杂质和缺陷会对晶硅太阳能电池片的性能造成负面影响,导致电子空穴复合。Al2O3由于具备较高的负电荷密度,可以对P型半导体如PERC电池背面和TOPCon电池的正面提供良好的场效应钝化,即在近表面处增加一层具有高度稳定电荷的介质膜在表面附近造一个梯度电场,减少表面电子浓度从而降低表面电子空穴的复合速率。下游客户通过公司的ALD设备在电池片表面制备Al2O3膜实现钝化效果,以达到更高的光电转化水平。

B、SiNx薄膜的功能

在PERC电池背面,为了避免后续金属化烧结过程铝浆对Al2O3钝化膜的破坏,SiNX依靠其化学稳定性,主要用于背部钝化膜的保护;在PERC电池正面,由于SiNX富含氢原子,可以在热处理过程中对表面和体内的缺陷进行化学钝化,从而降低表面电子的复合。同时由于SiNX的光学特性,还可以实现PERC电池正面和背面减反效果。

ALD发展情况

由于ALD技术的表面化学反应具有自限性,因此拥有优异的三维共形性、大面积成膜的均匀性和精确的膜厚控制等特点,广泛适用于不同环境下的薄膜沉积,在光伏、半导体、柔性电子等新型显示、MEMS、催化及光学器件等诸多高精尖领域均拥有良好的产业化前景。

1、薄膜沉积技术概况

(1)基本情况

薄膜沉积设备通常用于在基底上沉积导体、绝缘体或者半导体等材料膜层,使之具备一定的特殊性能,广泛应用于光伏、半导体等领域的生产制造环节。

(2)薄膜沉积设备技术基本情况及对比

薄膜沉积设备按照工艺原理的不同可分为物理气相沉积(PVD)设备、化学气相沉积(CVD)设备和原子层沉积(ALD)设备。

①PVD

物理气相沉积(PVD)技术是指在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。PVD镀膜技术主要分为三类:真空蒸发镀膜、真空溅射镀膜和真空离子镀膜。

②CVD

化学气相沉积(CVD)是通过化学反应的方式,利用加热、等离子或光辐射等各种能源,在反应器内使气态或蒸汽状态的化学物质在气相或气固界面上经化学反应形成固态沉积物的技术,是一种通过气体混合的化学反应在基体表面沉积薄膜的工艺,可应用于绝缘薄膜、硬掩模层以及金属膜层的沉积。

③ALD

ALD技术是一种特殊的真空薄膜沉积方法,具有较高的技术壁垒。通过ALD镀膜设备可以将物质以单原子层的形式一层一层沉积在基底表面,每镀膜一次/层为一个原子层,根据原子特性,镀膜10次/层约为1nm。

④薄膜沉积设备技术之间对比

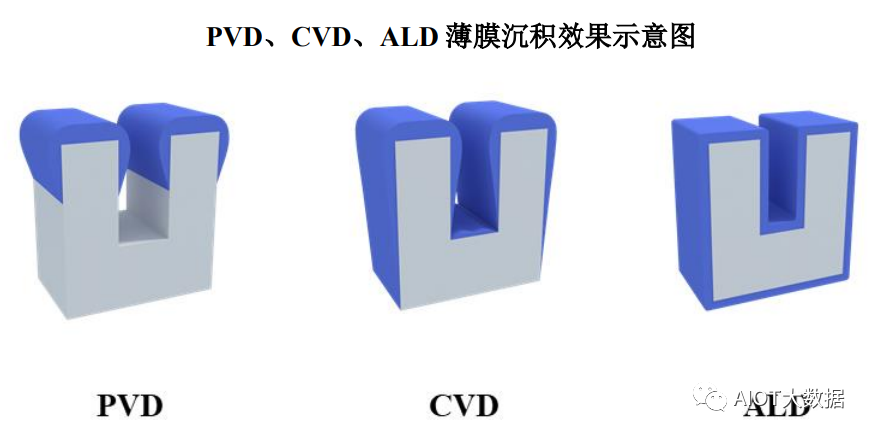

PVD为物理过程,CVD为化学过程,两种具有显著的区别。ALD也是采用化学反应方式进行沉积,但反应原理和工艺方式与CVD存在显著区别,在CVD工艺过程中,化学蒸气不断地通入真空室内,而在ALD工艺过程中,不同的反应物(前驱体)是以气体脉冲的形式交替送入反应室中的,使得在基底表面以单个原子层为单位一层一层地实现镀膜。

相比于ALD技术,PVD技术生长机理简单,沉积速率高,但一般只适用于平面的膜层制备;CVD技术的重复性和台阶覆盖性比PVD略好,但是工艺过程中影响因素较多,成膜的均匀性较差,并且难以精确控制薄膜厚度。

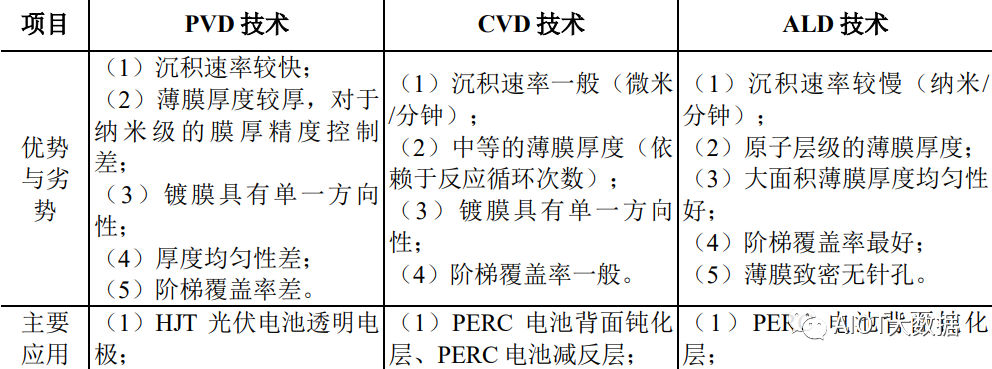

上述三种不同工艺在光伏电池、半导体及柔性电子领域现有及潜在应用情况如下:

(3)ALD、PVD、CVD技术应用差异

PVD、CVD、ALD技术各有自己的技术特点和技术难点,经过多年的发展,亦分别发展出诸多应用领域。

原子层沉积可以将物质以单原子层形式一层一层地镀在基底表面的方法。从原理上说,ALD是通过化学反应得到生成物,但在沉积反应原理、沉积反应条件的要求和沉积层的质量上都与传统的CVD不同,在传统CVD工艺过程中,化学气体不断通入真空室内,因此该沉积过程是连续的,沉积薄膜的厚度与温度、压力、气体流量以及流动的均匀性、时间等多种因素有关;在ALD工艺过程中,则是将不同的反应前驱物以气体脉冲的形式交替送入反应室中,因此并非一个连续的工艺过程。ALD与CVD技术之间既存在明显的区分度,又在部分常规应用场景中存在可替代性。

具体情况如下:

①在PERC电池背钝化Al2O3的沉积工艺中,ALD技术与PECVD技术存在互相替代的关系

在2016年之前,PECVD在PERC电池背面钝化的应用被迅速推广,原因是在常规单晶电池制造工艺流程中,仅电池正面需要用PECVD镀SiNX,因此电池厂商选择PERC电池背面沉积Al2O3的方法时,PECVD技术被优先用于Al2O3的沉积。而当时的ALD技术在国外主要应用于半导体领域,大多属于单片式反应器类型,这种反应器虽然镀膜精度高,但产能较低。

为了克服上述限制,2017年起国内ALD设备制造商陆续推出创新解决方案。微导纳米量产设备镀膜速率已经突破10,000片/小时,打破制约ALD技术应用于光伏领域的产能限制,成为行业主流镀膜方案之一。因此,在硅片背面沉积Al2O3的工艺中,ALD技术与PECVD技术对于Al2O3的沉积存在互相替代的关系。

②在TOPCon电池隧穿层即氧化硅层的沉积工艺中,ALD技术更具优势

在氧化硅隧穿层的制备中,目前较常见的有高温热氧化法、等离子体氧化法和PEALD技术。高温热氧化法能获得高质量的氧化硅层、较低的界面缺陷态密度,但其存在大尺寸硅片下容易受热不均匀、成膜反应速度慢等问题;等离子体技术结合N2O虽然也被尝试用于氧化硅隧穿层的制备,采用等离子体轰击N2O使其解离产生游离O从而氧化硅片表面,但采用该方法生长的氧化硅厚度较厚,对于1-3nm的厚度而言,该方法难以控制厚度,因此尚未实现在氧化硅隧穿层的产业化应用。

③ALD技术在半导体领域28nm及以下先进制程、存储器件中的典型应用中发挥举足轻重的作用

近年来,晶圆制造的复杂度和工序量大大提升,以逻辑芯片为例,随着90nm以下制程的产线数量增多,尤其是28nm及以下工艺的产线对镀膜厚度和精度控制的要求更高,特别是引入多重曝光技术后,工序数和设备数均大幅提高;在存储芯片领域,主流制造工艺已由2DNAND发展为3DNAND结构,内部层数不断增高;元器件逐步呈现高密度、高深宽比结构。由于ALD独特的技术优势,在每个周期中生长的薄膜厚度是一定的,拥有精确的膜厚控制和优越的台阶覆盖率,因此能够较好的满足器件尺寸不断缩小和结构3D立体化对于薄膜沉积工序中薄膜的厚度、三维共形性等方面的更高要求。ALD技术愈发体现出举足轻重的作用。

各类薄膜沉积设备发展态势

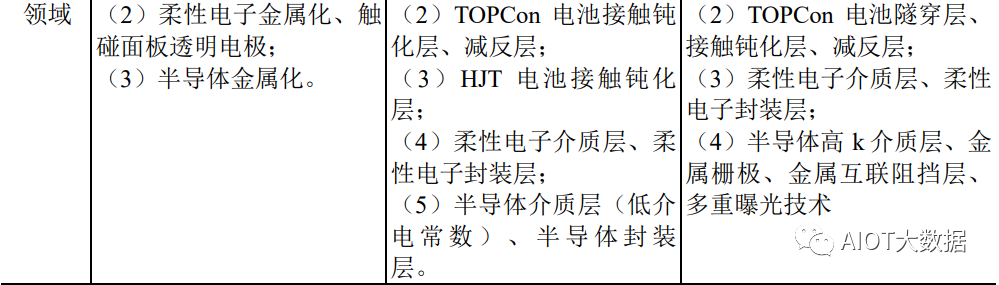

从半导体薄膜沉积设备的细分市场上来看,根据Gartner统计,2019年全球半导体薄膜沉积设备中PECVD、PVD、ALD设备的市场规模占比分别为33%、23%和11%;2020年全球半导体薄膜沉积设备中PECVD、PVD、ALD设备的市场规模占比分别为34%、21%和12.8%。

在半导体制程进入28nm后,由于器件结构不断缩小且更为3D立体化,生产过程中需要实现厚度更薄的膜层,以及在更为立体的器件表面均匀镀膜。在此背景下,ALD技术凭借优异的三维共形性、大面积成膜的均匀性和精确的膜厚控制等特点,技术优势愈加明显,在半导体薄膜沉积环节的市场占有率也将持续提高。

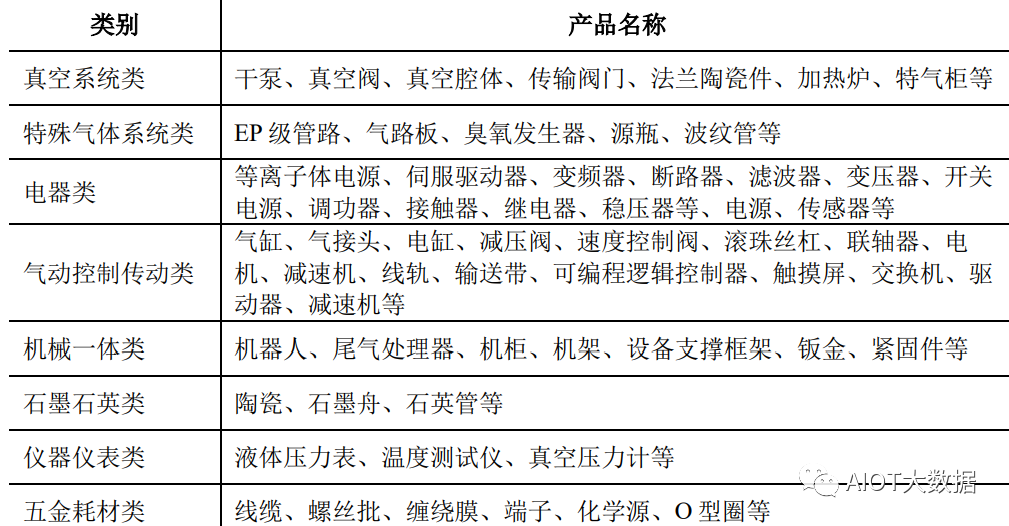

ALD涉及的材料与配件

审核编辑:刘清